22 febbraio 2022

Pavimenti antistatici a planarità controllata per la logistica

Abbiamo realizzato un pavimento antistatico a planarità controllata a partire dal ripristino di una pavimentazione esistente. Scopri il Case History

L’evoluzione tecnologica e normativa degli ultimi decenni ha imposto alle aziende di avere pavimentazioni nelle aree logistiche con elevata planarità quindi prive di irregolarità, sia concave che convesse.

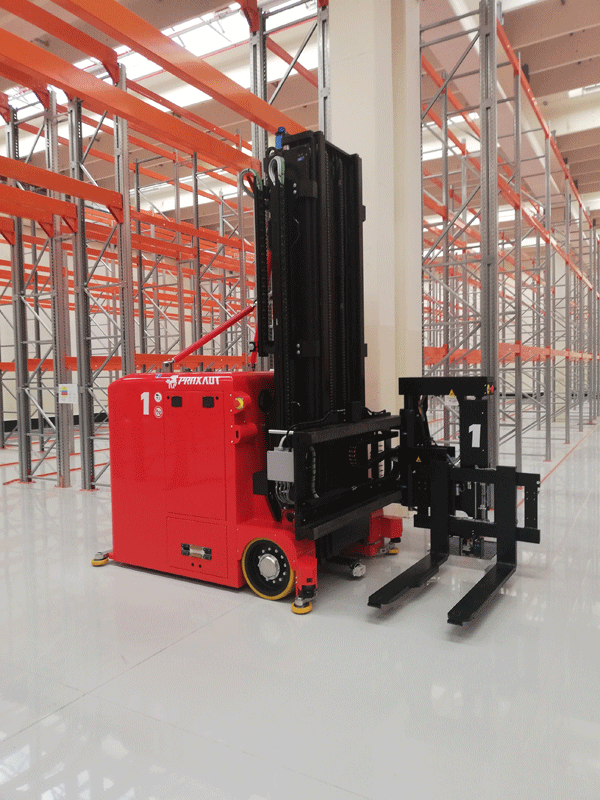

In un contesto complesso come quello offerto dalle applicazioni logistiche ogni dettaglio può fare la differenza. È quindi fondamentale che l’inclinazione cui sono sottoposti i carrelli sia ridotta al minimo e che l’operatività all’interno delle corsie e in prossimità degli scaffali sia efficiente per garantire l’integrità di mezzi, scaffalature e merci.

In un contesto complesso come quello offerto dalle applicazioni logistiche ogni dettaglio può fare la differenza. È quindi fondamentale che l’inclinazione cui sono sottoposti i carrelli sia ridotta al minimo e che l’operatività all’interno delle corsie e in prossimità degli scaffali sia efficiente per garantire l’integrità di mezzi, scaffalature e merci.

La nostra azienda si differenzia nel settore delle pavimentazioni industriali per la capacità progettuale nel considerare tutti i fattori in gioco. Caratteristica che ci ha permesso negli anni di soddisfare efficientemente numerose richieste nel settore logistico.

Di seguito riportiamo la descrizione dettagliata di una nostra realizzazione che evidenzia come i pavimenti antistatici a planarità controllata non siano solo una soluzione adottabile su una nuova pavimentazione, ma siano ottenibili anche ripristinandone una già esistente.

Case History

Pavimenti antistatici a planarità controllata: il ripristino di una pavimentazione esistente

La richiesta del cliente

Recodi è stata interpellata dal cliente, un’azienda manifatturiera specializzata nella realizzazione di prodotti in materie plastiche, per effettuare il rivestimento antistatico a planarità controllata delle corsie tra le alte scaffalature di un magazzino ampio circa 3.300 mq, rispondendo ai requisiti della normativa DIN 15185*.

Il rivestimento antistatico è stato necessario sia per garantire la sicurezza degli operatori che movimentano i carrelli elevatori, sia per esplicita richiesta della società di fornitura dei carrelli elevatori. La pavimentazione preesistente era molto datata, con reticolo di giunti di contrazione 3,5x3,5 ml e con dislivelli di planarità molto importanti soprattutto in corrispondenza dei giunti. La pavimentazione era completamente libera, senza scaffali montati e senza corsie.

La fase operativa

Il pavimento è stato realizzato in sei fasi:

1. Sull’area d’intervento interamente libera è stata effettuata la radiografia altimetrica dettagliata circa le differenze di planarità della pavimentazione esistente, utile per determinare la soluzione più efficace e il metodo più adatto per raggiungere i requisiti di planarità richiesti.

2. In corrispondenza dei giunti sono stati rilevati dislivelli di planarità molto importanti (di diversi cm). Si è deciso perciò di abbassare le parti sensibilmente alte per eliminare gli errori di planarità marcatamente evidenti con l’ausilio di mezzi meccanici.

3. La preparazione del sottofondo è stata effettuata mediante operazioni di fresatura e pallinatura.

4. Si è poi passati alla rilevazione delle corsie e alla realizzazione del primo livellamento in planarità.

5. È seguita la creazione del reticolato conduttivo e la successiva stesura del primer nero.

6. La finitura delle corsie è stata ottenuta con una lavorazione prettamente manuale attraverso diversi step, badando che la tolleranza in senso longitudinale seguisse parallelamente anche il senso trasversale per raggiungere il risultato richiesto.

Il risultato

Il collaudo finale ha confermato numericamente il risultato ottenuto, ovvero una planarità compresa tra il 90 ed il 100% per tutte le corsie nelle rilevazioni longitudinali e valori compresi tra il 95 ed il 100% in senso trasversale. Inoltre, i punti che non sono risultati allineati alle planarità richieste non hanno superato il valore di riferimento aumentato del 25% (in conformità con la norma UNI 11146:2005).

*Tolleranze di planarità riportate nella norma DIN 15185: “Sistemi di immagazzinaggio con veicoli ad avanzamento automatico o guidato. Caratteristiche del pavimento, della scaffalatura e altre caratteristiche”. Le tabelle 1 e 2 del cap. 3.1.3. della DIN 15185 esplicano i parametri da seguire.

| Massimo dislivello h consentito tra le corsie di marcia esterne Sp in una carreggiata di larghezza S (in m.) | ||||

|---|---|---|---|---|

| fino a 1,0 m. | > 1,0 m. ≤ 1,5 m. | > 1,5 m. ≤ 2 m. | > 2,0 m. ≤ 2,5 m. | |

| Altezza di sollevamento del carrello ≤ 6 m. | 2,0 | 2,5 | 3,0 | 3,5 |

| Altezza di sollevamento del carrello > 6,01 m. Azionamento automatico | 1,5 | 2,0 | 2,5 | 3,0 |

| Valori limite (calibro) per le corsie Sp con distanze tra i punti di misurazione in m. | ||||

|---|---|---|---|---|

| Per tutti i tipi di impiego | 1,0 | 2,0 | 3,0 | 4,0 |

| 2,0 | 3,0 | 4,0 | 5,0 | |

| Per la verifica della planarità si veda DIN 18202. | ||||